معرفی کامپوزیت

تاریخچه مواد پلیمری تقویت شده با الیاف به سال های 1940 در صنایع دفاعی و به خصوص کاربردهای هوافضا باز میگردد. با توجه به مزایای چشمگیر کامپوزیت های پلیمری از جمله وزن بسیار پایین نسبت به فلزات، استحکام مکانیکی بسیار بالا و نزدیک به فلز و مقاومت بسیار بالا در برابر حرارت، عوامل محیطی و مواد شیمیایی و مقاومت به شعله، استفاده از این مواد در صنایع عمومیتر روز به روز در حال افزایش میباشد. کامپوزیت های پایه پلیمری مهمترین دسته از کامپوزیت ها میباشند. طیف وسیعی از صنایع، از جمله صنایع نظامی، صنایع هواپیمایی و هوافضا، صنعت خودروسازی، صنعت نفت و گاز، صنعت برق، آب و فاضلاب، صنعت ساختمان، صنایع مبلمان شهری و صنایع لوازم خانگی و… در تولید کالاهای خود از کامپوزیتهای پایه پلیمری استفاده می کنند. این کامپوزیتها با توجه به روش تولید و مواد مصرفی به گروههای مختلف مانند SMC، BMC و RTM و … دسته بندی می شوند.

مشخصه های کامپوزیت ها

- جرم ویژه کم و استحکام ویژه بالا

- عایق الکتریکی و حرارتی

- مقاومت در برابر خوردگی و محیطی

- سهولت در طراحی و ساخت ساختارهای پیچیده

- زیبایی برجسته به دلیل پذیرش رنگ های دائمی

- تولید انبوه توسط تکنیک های انرژی پایین

- سهولت در چاپ و چسبندگی

- سهولت در جابجایی و تمیز کردن

- ارائه دامنه عظیمی از اصلاحات فیزیکی و شیمیایی جهت رفع نیازهای مشتری و صنعتی

- سازگاری فوق العاده با تولید کم هزینه

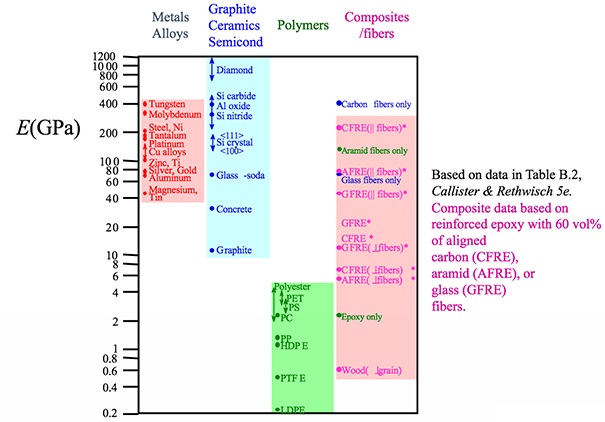

مقایسه مدول الاستیک مواد مختلف و برابری کامپوزیت ها با برخی از فلزات و سرامیک ها

مقایسه استحکام کششی مواد مختلف و برابری کامپوزیت ها با برخی از فلزات و سرامیک ها

فواید ساخت پلیمرها

اگرچه نتایج حاصل از ساخت پلیمرها تا حد زیادی به نوع پلیمر بستگی دارد، اما این فرآیند خود دارای چندین مزیت است که شامل:

- سهولت در شکل دهی: به دلیل قابلیت انعطاف پذیری بالا در مقایسه با سایر مواد، پلیمرها را میتوان با سهولت نسبی به اشکال هندسی ساده و پیچیده شکل داد.

- کاهش پرداخت سطحی: برخلاف بیشتر فلزات، پلیمرها میتوانند قبل از فرآیند تولید، رنگ شوند.

- تسریع تولید: تولید پلیمرها اغلب شامل دفعات سیکل سریع است.

- وزن کمتر: پلیمرها به طور معمول وزن کمتری از فلزات با ابعاد قابل مقایسه دارند.

- پایداری شیمیایی: پلیمرها نسبت به فلزات در برابر مواد و واکنش های شیمیایی (مانند اکسیداسیون و زنگزدگی) حساسیت پذیری کمتری دارند.

مواد BMC

خمیر BMC از گروه پلاستیک های ترموست است که به دلیل مقاومت محصولات تولیدی در برابر حرارت و شعله، خواص مطلوب مکانیکی، مقاومت بالای شیمیایی و عایق الکتریکی بسیار بالا، به خوبی شناخته شده است. مزیت عمده استفاده از BMC، استحکام فوق العاده، مقاومت چشمگیر در برابر ضربه و نیرو، سبکی فوق العاده وزن، مقاومت بالا در برابر خوردگی و رطوبت، انعطاف پذیری برای تولید قطعات با اشکال پیچیده، خصوصیات قوی برای جذب انرژی و ارتعاش های صوتی و مکانیکی می باشد. از جمله کاربردهای خاص که کمتر مادهای را میتوان جایگزین نمود، ساخت قطعات الکتریکی مانند جعبه فیوزها، کلیدهای قطع مدارهای الکتریکی (که باید تحمل دمای بالای جریان برق را نیز داشته باشند) و ساخت انواع رفلکتور خودرو (که علاوه بر دمای بالا بایستی کیفیت سطح عالی و همچنین قالبپذیری بسیار مطلوب را نیز ارائه دهند) می باشد.

مشخصات فیزیکی و مکانیکی مواد BMC مخصوص رفلکتور

| Flexural Strength | 90–110 MPa |

| Flexural Modulus | 12-19 GPa |

| Tensile Strength | 30-50 MPa |

| Density | 1.7-1.9 gr/cm3 |

| Barcol hardness | 45-55 |

| Impact Strength | 25 Kg/m2 |

| Water Absorption | <0.2% |

| Service temp. | 160⁰C |

مشخصات فیزیکی و مکانیکی مواد BMC مخصوص قطعات الکتریکی

| Flexural Strength | 100-120MPa |

| Flexural Modulus | 15-20 GPa |

| Tensile Strength | 35-55 MPa |

| Density | 1.8-2.0 gr/cm3 |

| Barcol hardness | 50-60 |

| Impact Strength | 28 Kg/m2 |

| Water Absorption | <0.3% |

| Service temp. | 170⁰C |

مواد SMC

ورق SMC (Sheet Moulding Compound)، ترکیبی تقویت شده به روش گرما سخت (گرما سخت یا ترموست موادی هستند که بعد از حرارت دیدن سخت می شوند) است که با الیاف شیشه تقویت شدهاند. طول الیافهای شیشهی بکار رفته در این روش کمی طولانیتر از مورد مشابه در روش BMC هستند (بین 0.5 تا 1 اینچ). ورقهای SMC ترکیبی از رزین پلیمر، فیلرها، الیاف، کاتالیست، تثبیت کننده و… هستند که دارای خواص دی الکتریک قوی هستند.

فرآیند تولید SMC روشی است که در آن قالب ریزی به صورت فشاری انجام می شود، این روش جهت تولید قطعاتی که نیاز به استحکام مکانیکی بالایی دارند، بکار میرود؛ مواد SMC می تواند به صورت اشکال پیچیده نیز تولید شوند. خواص مکانیکی و ظاهر سطح مناسب و همچنین خاصیت عایق الکتریکی بودن عالی، این ماده ترموست را به مادهای ایده آل جهت بدنه اتومبیل، قطعات الکتریکی با مقاومت بالا، اجزای مختلف سازه، صنعت حمل و نقل، نیازهای مقاوم به خوردگی و …. تبدیل نموده است.

مشخصات فیزیکی و مکانیکی مواد SMC

| Density | 1.1–2.0 g/cm3 (69–125 lb/cu ft) |

| Impact Strength | 4–11 J/cm (7–21 ft⋅lbf/in) |

| Flexural Strength | 120–230 MPa (17–33 ksi) |

| Flexural Modulus | 10–15 GPa (1,500–2,200 ksi) |

| Tensile Strength | 55–125 MPa (8–18 ksi) |

| Tensile Modulus | 7–14 GPa (1,000–2,000 ksi) |

| Compressive Strength | 130–220 MPa (19–32 ksi) |

| Heat Deflection Temperature at 1.82 MPa (264 psi) | 200–260 °C (392–500 °F) |

| Heat Deflection Temperature at 0.455 MPa (66 psi) | 115–180 °C (239–356 °F) |

| Curing Temperature | 80–150 °C (176–302 °F) |

ویژگی های BMC/SMC

- وزن سبک

- مقاومت حرارتی بالا در محدوده 40⁰C- تا 180⁰C+ و HDT>200⁰C

- مقاومت شیمیایی در برابر روغن، انواع حلال و بنزین، مواد شیمیایی مانند ضد یخ، روغن ترمز و نمک

- مقاومت مکانیکی در برابر ارتعاشات و ضربه

- عایق الکتریکی و حرارتی قوی

- ثبات رنگ و شکل هندسی در شرایط دمایی و مکانیکی

- ضریب انبساط خطی بسیار نزدیک به فلزات

- جذب آب بسیار ناچیز

کاربرد مواد BMC/SMC

کابردهای مواد BMC شامل:

- ساخت انواع دستگیره های طرح استیل برای لوازم خانگی مانند یخچال و اجاق گاز

- ساخت انواع لوازم بهداشتی مانند دستشویی، وان، سینک و…

- ساخت انواع بدنه لوازم خانگی که با حرارت مواجه هستند مانند اتو، لوازم خوراک پزی و…

- ساخت انواع لوازم و قطعات داخلی خودرو مانند جاسیگاری و قطعات الکتریکی

- ساخت انواع قطعات صنعتی مانند پولی و بدنه ماشین آلات الکتریکی

- ساخت انواع قطعات تزیینی که بعدا آبکاری میشوند.

زمینه های جدید برای مصرف BMC/SMC

با پیشرفت تکنولوژی و دانش قطعه سازی، کاربردهای گسترده تری برای این ماده در حال پیدایش است؛ از جمله:

- ساخت درپوش سوپاپ (Valve cover)؛ به دلیل دوام و استحکام بالا و همچنین مقاومت فوق العاده شیمیایی و حرارتی و از همه مهمتر مستهلک کردن ارتعاشات و صدای موتور و همچنین آسانتر بودن تولید و قطعه سازی (این ماده در حال جایگزینی به جای NYLON66 است)

- قطعات با تکنولوژی Encapsulation

- شاسی خودروها و سبک سازی وزن بویژه در خودروهای الکتریکی و خودران

- ساخت کارتل روغن و دیگر قطعات موتوری (به دلایل فوق الذکر)

- ساخت بسیاری از تجهیزات نظامی و مخابراتی (که نیاز به سبکی و استحکام توام با ایزولاسیون حرارتی و الکتریکی دارند)

- جایگزینی به جای بسیاری از قطعات فلزی مانند آلومینیوم دایکاست و…

- جایگزینی گسترده به جای بسیاری از پلاستیک ها مانند: NYLON، PBT، PEI و PPS.

ویژگی اقتصادی BMC/SMC

مواد BMC/SMC دارای نسبت بسیار بالای مقاومت ضربه به وزن مخصوص و همچنین نسبت بسیار پایین قیمت نسبت به وزن مخصوص را دارا می باشند. همچنین علاوه بر آنکه از خصوصیات رنگ پذیری نامحدود بهره مند هستند، در عرصه اقتصادی و ارزانسازی قطعات نیز جایگزین مناسبی برای مواد دیگر می باشند. ضمن اینکه در فرمولاسیون و تولید خمیر میتوان شرایط گوناگون مصرف اعم از دستی، تزریقی، میزان فشار، دما و زمان قالب گیری را نیز لحاظ نمود.

خصوصیات فنی مهندسی BMC/SMC

کلیه پلاستیک های ترموست از جمله BMC و SMC از یک شبکه سه بعدی مولکولی تشکیل شده اند که برای رسیدن به خواص مکانیکی بالاتر، این شبکه مولکولی با الیاف تقویت میشود. این الیاف عموما از نوع الیاف شیشه (Glass fiber) است که در BMC و دیگر کامپوزیت ها رایج است اما در صورت لزوم میتوان از الیاف با مواد خاص مانند الیاف کربن نیز استفاده نمود که مقاومت قطعه را به شدت افزایش میدهد. شبکه پلیمری از رزینهای غیر اشباع همانند پلی استر، وینیل استر و اپوکسی تشکیل شده است که رایجترین و مناسبترین نوع رزین در این بین از نوع پلی استر میباشد. در واقع زمانی که ماده قالبگیری میشود بین زنجیرههای مولکولی رزین نوعی پیوند عرضی برقرار میگردد که سبب ایجاد یک شبکه فضایی شده و مقاومت منحصر به فردی را در قطعه ایجاد میکند. از طرفی این واکنش برگشت پذیر نیست از این رو قطعات تولید شده از رزینهای ترموست هیچگاه دچار زنگزدگی و خوردگی نمی شوند و قابل بازیافت نیستند. همچنین لازم به ذکر است که درجه حرارت نیز تاثیر چندانی بر شکل هندسی مولکولها (بخاطر گره خوردگی آنها) ندارد که در نتیجه مقاومت حرارتی نیز پدید می آید. علاوه بر رزین غیراشباع و الیاف، از انواع فیلرهای معدنی و افزودنیهای دیگر خاص تولید BMC نیز استفاده میشود که این مواد نه تنها خصوصیات قالب گیری و شکل پذیری بسیار منحصر به فردی را برای ماده BMC ایجاد میکنند بلکه مقاومت در برابر آتش و شعله و خولاص ضد الکتریسیته قوی را نیز برای BMC فراهم میکنند که در مقایسه با دیگر پلاستیکها و حتی مواد ترموست نیز ویژگی بسیار برجسته ای است. به همین جهت در تولید قطعات الکتریکی و یا قطعات موتوری که با حرارت و شرایط شیمیایی دشوار روبرو هستند، انتخاب BMC به عنوان ماده اولیه در تولید قطعه دارای اولویت خاصی است.

باکسهای الکتریکی Electrical box or electrical enclosure))

I: تعریف باکس الکتریکی

یک باکس یا محفظه یک قسمت ضروری از لوازم الکتریکی است و محافظت این قطعات در برابر تاثیرات خارجی (ضربه مکانیکی، ورود آب یا ذرات جامد و…) را بر عهده دارد. باکس ها و محفظه هایی که به عنوان لوازم جانبی الکتریکی جهت کاربرد خانگی و سایر تاسیسات الکتریکی ثابت مورد استفاده قرار میگیرند، تحت نظر کمیته بین المللی الکترونیک (IEC) طراحی، ساخت و پشتیبانی میشوند.

شایان ذکر است که این قسمت از IEC به باکس ها، محفظه ها و اجزای محفظه هایی اختصاص دارد که به عنوان لوازم جانبی الکتریکی با یک ولتاژ برآورد شده ای که از 1000 V a.c. و 1500 V d.c. تجاوز نمیکند، معرفی میشوند.

باکس های الکتریکی میتوانند از مواد عایق، فلزی، کامپوزیتی و پلاستیک طبیعی و مصنوعی ساخته شوند که در این بین مواد کامپوزیتی به دلیل وزن کم، عایق الکتریکی و گرمایی، مقاومت در برابر آتش و عدم نیاز به ارت دارای برتری خاصی نسبت به سایر مواد نامبرده هستند.

II: کاربرد باکسهای الکتریکی

این باکس ها برای کاربردهای خانگی و یا سایر تاسیسات مشابه ثابت در فضای داخلی و یا خارجی درنظر گرفته میشوند. باکس های مطابق با این استاندارد برای استفاده در محدوده دمایی محدودی مناسب میباشد که بطور معمول از 40⁰C+ تجاوز نکند اما متوسط آن در یک بازه 24 ساعته از 35⁰C+ فراتر نرود، همچنین حد پایین این محدوده دمایی 5⁰C- است. شایان ذکر است که در طول نصب ممکن است دما از محدوده فوق الذکر خارج شود که به نوع طبقه بندی باکس ها بستگی دارد.

انواع مختلفی از باکس های الکتریکی وجود دارد. برخی جهت کاربردهای خانگی طراحی میشوند، در حالی که برخی دیگر برای فیکسچرهای روشنایی آویزان کاربرد دارند و یا برای فضای باز و تاسیسات ضد آب طراحی می گردند. همچنین برای نصب باکسهای الکتریکی در بتن و آجر نیز انواع خاصی از باکس مورد استفاده قرار میگیرد. به طور کلی طبق آنچه که پیش از این ذکر شد، هدف یک باکس الکتریکی فراهم آوردن یک محیط امن برای سیمها و سایر تجهیزات الکتریکی است.

آزمون های ارزیابی باکسهای الکتریکی

a)آزمونهای درجه حفاظت IP و IK

بسیاری از تجهیزات برقی و الکتریکی باید به گونه ای انتخاب شوند که در مقابل نفوذ مایع و گرد و غبار، رطوبت و ضربه دارای مقاومت قابل اطمینانی باشند. میزان این مقاومت یکی از شاخصه های ایمنی در صنعت برق می باشد.

آزمون حفاظتی IP

درجه حفاظتIngress Protection) IPxx) میزان مقاومت تجهیزات الکتریکی در مقابل نفوذ ذرات جامد و آب را تعیین میکند. طبقه بندی حفاظت در استاندارد IEC 60529، IEC 60598-1 و ISIRI 2868 با حروف IP به همراه دو رقم نمایش داده می شود. رقم اول درجه حفاظت در مقابل نفوذ در برابر ذرات جامد و رقم دوم درجه حفاظت در مقابل نفوذ مایع (آّب) را بیان میکند. در شکل زیر جزئیات آزمون های حفاظت در برابر جامدات و مایعات قابل مشاهده میباشد.

آزمون حفاظتی IK

درجه بندی IK میزان حفاظت ارائه شده توسط محفظه لوازم الکتریکی در برابر اثرات مکانیکی خارجی (ضربه) را بر اساس استاندارد IEC62262 تعیین میکند،IK به صورت IKXX نمایش داده میشود، که “XX” می تواند بین ۰۰ تا ۱۰ متغیر باشد. انرژی ضربه بر حسب ژول، فاصله وزنه از محفظه بر حسب میلیمتر و جرم وزنه بر حسب کیلوگرم جزء فاکتورهای اساسی این آزمون محسوب میشود.

b) آزمون مقاومت در برابر آتش مطابق با آزمون UL94

| طبقه بندی

UL 94 |

تعریف |

| HB | سوختن آهسته روی یک نمونه افقی، نرخ سوختن 76 mm/min برای ضخامت کمتر از 3mm و یا سوختن کمتر از 100mm متوقف شود. |

| V-2 | سوختن کمتر از 30 ثانیه روی یک نمونه عمودی متوقف شود که اجازه چکه کردن ذرات پلاستیکی اشتعال پذیر وجود دارد. |

| V-1 | سوختن کمتر از 30 ثانیه روی یک نمونه عمودی متوقف شود که اجازه چکه کردن ذرات پلاستیکی در صورتی وجود دارد که اشتعال پذیر نباشند. |

| V-0 | سوختن کمتر از 10 ثانیه روی یک نمونه عمودی متوقف شود که اجازه چکه کردن ذرات پلاستیکی در صورتی وجود دارد که اشتعال پذیر نباشند. |

| 5VB | سوختن کمتر از 60 ثانیه روی یک نمونه عمودی متوقف شود که اجازه چکه کردن ذرات پلاستیکی در صورتی وجود دارد که اشتعال پذیر نباشند. نمونه پلاک ممکن است سوراخ ایجاد کند. |

| 5VA | سوختن کمتر از 60 ثانیه روی یک نمونه عمودی متوقف شود که اجازه چکه کردن ذرات پلاستیکی در صورتی وجود دارد که اشتعال پذیر نباشند. نمونه پلاک ممکن است سوراخ ایجاد نکند. |

C) سایر آزمون های مقاومت در برابر خوردگی، خزش، حرارت و ضربه، آزمون استحکام مکانیکی و آزمون فشار مطابق استاندارد IEC60670 روی قطعه انجام می پذیرد.